فولاد VCN چیست؟ انواع و کاربردها

- توضیحات

در دنیای مهندسی مواد، فولادهای آلیاژی نقشی حیاتی در توسعه و پیشرفت صنایع مختلف ایفا میکنند. در میان این فولادها، فولاد VCN به دلیل خواص منحصربهفرد و قابلیت عملیات حرارتی عالی، جایگاه ویژهای دارد. این مقاله به بررسی جامع فولاد VCN میپردازد؛ از تعریف و ترکیب شیمیایی آن گرفته تا معرفی انواع، خواص مکانیکی، فرآیندهای عملیات حرارتی و کاربردهای گستردهاش در صنایع خودروسازی، ماشینسازی و ساختوساز.

فولاد VCN چیست

فولاد VCN یکی از مهمترین فولادهای آلیاژی با کربن متوسط است که به دلیل قابلیت بالای عملیات حرارتی پذیری، استحکام کششی فوقالعاده، مقاومت به سایش بالا و چقرمگی قابل توجه شناخته میشود. نام این فولاد اغلب به Vanadium Carbide Nitride (کاربید نیترید وانادیم) مرتبط است که نشاندهنده حضور عناصر آلیاژی کلیدی در ترکیب آن است. این فولاد همچنین به عنوان معادل AISI 4340 نیز شناخته میشود و گزینهای محبوب برای کاربردهای نیازمند استحکام و چقرمگی بالا به شمار میرود.

تعریف و نامگذاری فولاد VCN

فولاد VCN یک فولاد آلیاژی عملیات حرارتی پذیر است که نام آن به دلیل حضور عناصر وانادیم، کربن و نیتروژن، اگرچه وانادیم و نیتروژن تنها بخشی از ترکیب پیچیده آن هستند، شکل گرفته است. این نامگذاری به ویژگیهای خاصی که این عناصر به فولاد میبخشند، اشاره میکند. همانطور که پیشتر اشاره شد، این فولاد در استانداردهای بینالمللی با معادلهایی نظیر AISI 4340 یا در سیستم DIN EN با شمارههای مواد خاص خود شناخته میشود که ماهیت آلیاژی و عملیات حرارتی پذیر آن را تأیید میکند.

ترکیب شیمیایی فولاد VCN و نقش عناصر آلیاژی کلیدی

ترکیب شیمیایی فولاد VCN شامل مجموعهای از عناصر کلیدی است که هر یک نقشی مهم در تعیین خواص نهایی آن ایفا میکنند. عناصر اصلی عبارتند از: کربن (C)، نیکل (Ni)، کروم (Cr)، مولیبدن (Mo)، وانادیم (V)، سیلیسیوم (Si) و نیتروژن (N).

- کربن:اصلیترین عنصر برای افزایش سختی و استحکام فولاد است.

- نیکل و کروم:این دو عنصر به طور قابل توجهی استحکام کششی، سختیپذیری و مقاومت به سایش فولاد را بهبود میبخشند. نیکل به چقرمگی و مقاومت به ضربه نیز کمک شایانی میکند.

- مولیبدن:مولیبدن نقشی حیاتی در ایجاد ساختار دانه ریز، افزایش استحکام در دماهای بالا، مقاومت به خزش و به ویژه افزایش چقرمگی فولاد ایفا میکند. این عنصر به بهبود سختیپذیری عمقی فولاد نیز کمک میکند.

- وانادیم و نیتروژن:این دو عنصر، هرچند به میزان کم حضور دارند، اما برای تشکیل کاربیدها و نیتریدهای ریز در ساختار فولاد ضروری هستند که به افزایش سختی، مقاومت به سایش و پایداری ساختاری کمک میکنند.

- سیلیسیوم و منگنز:به عنوان اکسیژنزدا و افزایشدهنده استحکام فولاد عمل میکنند.

ترکیب تقریبی سایر عناصر شامل سیلیسیوم کمتر از 0.4%، منگنز 0.5-0.8% و گوگرد حداکثر 0.035% است.

| گرید فولاد | C (%) | Si (%) | Mn (%) | P (max %) | S (max %) | Cr (%) | Mo (%) | Ni (%) |

|---|---|---|---|---|---|---|---|---|

| VCN100 | 0.32-0.40 | max 0.40 | 0.50-0.80 | 0.035 | 0.035 | 0.90-1.20 | 0.15-0.30 | 0.90-1.20 |

| VCN150 | 0.30-0.38 | max 0.60 | 0.50-0.80 | 0.025 | 0.035 | 1.30-1.70 | 0.15-0.30 | 1.30-1.70 |

| VCN200 | 0.26-0.34 | max 0.40 | 0.30-0.60 | 0.025 | 0.035 | 1.80-2.20 | 0.30-0.50 | 1.80-2.20 |

انواع فولاد VCN و خواص آن ها

فولاد VCN در سه گرید اصلی VCN100، VCN150 و VCN200 تولید میشود که هر یک دارای ترکیب شیمیایی و خواص مکانیکی مشخصی بوده و برای کاربردهای خاصی مناسب هستند. عدد بعد از VCN، به طور کلی نشاندهنده میانگین درصد ترکیبی کروم و نیکل تقسیم بر 100 است.

فولاد VCN100: ویژگیها، خواص و کاربردهای اصلی

VCN100 (معادل 1.6511)، یکی از گریدهای پرکاربرد VCN است که به دلیل ترکیب متعادل خواص، در طیف وسیعی از کاربردها مورد استفاده قرار میگیرد. ترکیب شیمیایی تقریبی آن شامل کربن: 0.32-0.40، سیلیسیوم: حداکثر 0.40، منگنز: 0.50-0.80، فسفر: حداکثر 0.035، گوگرد: حداکثر 0.035، کروم: 0.90-1.20، مولیبدن: 0.15-0.30 و نیکل: 0.90-1.20 درصد وزنی است. خواص مکانیکی برجسته آن شامل استحکام تسلیم 900-1000 مگاپاسکال، سختی 51-59 HRC و انرژی ضربه تقریبی 35 ژول است. این گرید عمدتاً در قطعات خودرو و ماشینآلات، محورهای لوکوموتیو، میللنگها و قطعات سازهای که نیاز به استحکام و چقرمگی مناسب دارند، کاربرد پیدا میکند.

فولاد VCN150: خواص مکانیکی بهبود یافته و کاربردهای متنوع

VCN150 (معادل 1.6582)، گریدی پیشرفتهتر نسبت به VCN100 است که با افزایش اندکی در درصد نیکل و کروم، خواص مکانیکی بهبود یافتهای را ارائه میدهد. ترکیب شیمیایی آن شامل کربن: 0.30-0.38، سیلیسیوم: حداکثر 0.60، منگنز: 0.50-0.80، فسفر: حداکثر 0.025، گوگرد: حداکثر 0.035، کروم: 1.30-1.70، مولیبدن: 0.15-0.30 و نیکل: 1.30-1.70 درصد وزنی است. استحکام تسلیم آن حدود 1000 مگاپاسکال و سختی 50-58 HRC، همراه با انرژی ضربه تقریبی 35 ژول است. VCN150 به دلیل خواص بهبود یافتهاش، اغلب برای ساخت تیغههای برش، شفتهای موتور توربین، میللنگها و سایر قطعاتی که تحت تنشهای بالا و شرایط کاری سخت قرار دارند، ترجیح داده میشود.

فولاد VCN200: بالاترین استحکام برای کاربردهای پرتقاضا

VCN200 (معادل 1.6580)، قویترین گرید در میان فولادهای VCN است که برای کاربردهای بسیار پرتقاضا طراحی شده است. ترکیب شیمیایی آن شامل کربن: 0.26-0.34، سیلیسیوم: حداکثر 0.40، منگنز: 0.30-0.60، فسفر: حداکثر 0.025، گوگرد: حداکثر 0.035، کروم: 1.80-2.20، مولیبدن: 0.30-0.50 و نیکل: 1.80-2.20 درصد وزنی است. این گرید، استحکام تسلیم حدود 1050 مگاپاسکال و سختی 50-58 HRC را ارائه میدهد. VCN200 به دلیل استحکام و چقرمگی فوقالعادهاش، در ساخت قطعات بسیار حیاتی مانند شفتهای موتور کشتی، قطعات تحت فشار زیاد در تجهیزات سنگین، قالبهای تزریق پلاستیک و سایر اجزایی که در معرض تنشهای شدید و خستگی قرار دارند، مورد استفاده قرار میگیرد.

شباهتها و تفاوتهای کلیدی گریدهای VCN (VCN100, VCN150, VCN200)

با وجود تفاوتهای میان گریدها، انواع فولاد VCN دارای ویژگیهای مشترکی هستند، از جمله چگالی تقریبی 7.85 گرم بر سانتیمتر مکعب (VCN150: 7.84 g/cm³، VCN200: 7.80 kg/m³) و نقطه ذوب حدود 1427 درجه سانتیگراد. همچنین، همه این گریدها از محیطهای کوئنچ مشابهی (روغن/آب) برای سختکاری استفاده میکنند و پس از آنیلینگ، سختیپذیری بالایی را از خود نشان میدهند. تفاوت اصلی و وجه تمایز آنها در درصد متفاوت نیکل و کروم است که به طور مستقیم بر استحکام کششی، سختیپذیری عمقی و مقاومت به ضربه تأثیر میگذارد و هر گرید را برای مجموعهای خاص از کاربردها مناسب میسازد.

| ویژگی | VCN100 | VCN150 | VCN200 |

|---|---|---|---|

| استحکام تسلیم (MPa) | 900-1000 | ~1000 | ~1050 |

| سختی (HRC) | 51-59 | 50-58 | 50-58 |

| انرژی ضربه (J) | ~35 | ~35 | (داده در دسترس نیست) |

| چگالی (g/cm³) | ~7.85 | 7.84 | 7.80 |

| رسانایی گرمایی (W/m.K) | ~44.5 (at 100°C) | 37.7 (at 100°C) | (داده در دسترس نیست) |

| نقطه ذوب (°C) | ~1427 | ~1427 | ~1427 |

عملیات حرارتی فولاد VCN

یکی از مهمترین ویژگیهای فولاد VCN، قابلیت بالای عملیات حرارتی پذیری آن است. این فرآیندها به فولاد اجازه میدهند تا به طیف وسیعی از خواص مکانیکی مورد نظر، شامل افزایش سختی، استحکام و چقرمگی دست یابد.

اهمیت عملیات حرارتی در بهینهسازی خواص فولاد VCN

عملیات حرارتی نقشی اساسی در شکلدهی خواص نهایی فولاد VCN ایفا میکند. این فرآیندها شامل تغییرات کنترلشده دما و زمان هستند که ریزساختار فولاد را دگرگون کرده و به این ترتیب، خواص مکانیکی آن مانند استحکام کششی، سختی، مقاومت به سایش و چقرمگی را بهینه میسازند. بدون عملیات حرارتی مناسب، فولاد VCN قادر به دستیابی به پتانسیل کامل خود در کاربردهای پرفشار نخواهد بود.

عملیات نرمالهسازی و تنشزدایی فولاد VCN

نرماله کردن (Normalizing):این فرآیند معمولاً در دمای 850-880 درجه سانتیگراد انجام میشود و هدف آن یکنواخت کردن و ریز کردن ساختار دانه فولاد است. این کار باعث بهبود چقرمگی و از بین بردن تنشهای داخلی ناشی از فرآیندهای قبلی مانند آهنگری میشود.

تنشزدایی (Stress Relieving):این فرآیند در دمای حدود 650 درجه سانتیگراد (به مدت 1 تا 2 ساعت) انجام میشود تا تنشهای پسماند ناشی از ماشینکاری، جوشکاری یا سایر فرآیندهای سردکاری را کاهش دهد. این کار به جلوگیری از تغییر شکل ناخواسته قطعه در آینده کمک میکند.

| فرآیند عملیات حرارتی | محدوده دما | توضیحات/مدت زمان |

|---|---|---|

| نرماله کردن (Normalizing) | 850-880°C | یکنواخت کردن و ریز کردن ساختار دانه |

| تنشزدایی (Stress Relieving) | ~650°C | 1-2 ساعت |

| سختکاری (Hardening) | 820-880°C | کوئنچ در روغن یا آب |

| تمپرینگ (Tempering) | 540-660°C | کاهش تردی و افزایش چقرمگی |

| آنیلینگ (Annealing) | 650-700°C | افزایش نرمی و بهبود ماشینکاری |

| آهنگری (Forging) | 850-1200°C | شکلدهی و بهبود ساختار دانه |

فرآیندهای سختکاری (کوئنچ) و تمپرینگ فولاد VCN

سختکاری (Hardening):فولاد VCN تا دمای 820-880 درجه سانتیگراد حرارت داده شده و سپس به سرعت در روغن یا آب کوئنچ (سرد) میشود. این فرآیند منجر به تشکیل ساختار مارتنزیتی میشود که سختی بسیار بالایی دارد. انتخاب محیط کوئنچ (روغن یا آب) به گرید فولاد و ابعاد قطعه بستگی دارد.

تمپرینگ (Tempering):پس از سختکاری، فولاد به دلیل تشکیل مارتنزیت، بسیار ترد و شکننده میشود. فرآیند تمپرینگ در دمای 540-660 درجه سانتیگراد انجام میشود تا این تردی کاهش یافته و چقرمگی لازم به فولاد بخشیده شود، در حالی که بخش عمدهای از سختی آن حفظ میشود.

آنیلینگ و آهنگری (فورجینگ) فولاد VCN: نکات مهم

آنیلینگ (Annealing):این فرآیند در دمای 650-700 درجه سانتیگراد صورت میگیرد و هدف آن افزایش نرمی، بهبود قابلیت ماشینکاری و چقرمگی فولاد است. آنیلینگ همچنین به همگنسازی ساختار و از بین بردن تنشهای داخلی کمک میکند.

آهنگری (Forging):فرآیند آهنگری فولاد VCN در محدوده دمایی 850-1200 درجه سانتیگراد انجام میشود. آهنگری امکان شکلدهی فولاد به اشکال پیچیدهتر را فراهم کرده و همزمان به بهبود ساختار دانه و خواص مکانیکی آن کمک میکند. پس از آهنگری، کنترل دقیق نرخ خنککاری برای جلوگیری از ترکخوردگی و دستیابی به ریزساختار مطلوب ضروری است.

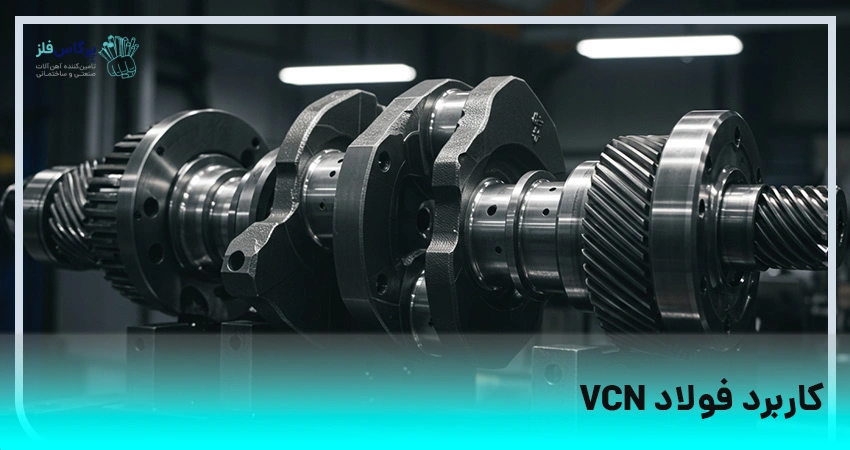

کاربردهای فولاد VCN

فولاد VCN به دلیل ترکیب منحصربهفرد خواص مکانیکی خود، در صنایع مختلفی مورد استفاده قرار میگیرد و به عنوان مادهای حیاتی در تولید قطعات با عملکرد بالا شناخته میشود.

کاربردهای فولاد VCN در صنایع مختلف

فولاد VCN در طیف گستردهای از صنایع تولیدی و سنگین کاربرد دارد:

- صنعت خودرو:در ساخت میللنگها، شفتها، چرخدندهها، میل فرمان و سایر قطعات حیاتی موتور و گیربکس که نیاز به استحکام و مقاومت به خستگی بالا دارند.

- صنعت ماشینسازی:در ساخت ابزارهای برش، متهها، قالبهای تزریق پلاستیک و قطعات ماشینآلات صنعتی که تحت بارهای سنگین و سایش قرار میگیرند.

- صنعت نیرو:در شفتهای توربینهای بخار و گازی و همچنین محورهای ژنراتورها.

- صنعت سیمان:در ساخت شفتهای آسیاب سیمان و سایر قطعاتی که در محیطهای ساینده و پرفشار کار میکنند.

- کشاورزی:در تولید قطعات ماشینآلات کشاورزی سنگین.

- صنعت دریایی:در ساخت شفتهای موتور کشتی و سایر قطعات مقاوم در برابر تنش.

نقش فولاد VCN در صنعت ساختوساز و سازههای سنگین

در بخش ساختوساز، فولاد VCN به دلیل استحکام و چقرمگی بالا، در اجزای حیاتی و سازههایی که تحت بارهای دینامیکی و استاتیکی سنگین قرار دارند، مورد استفاده قرار میگیرد. این فولاد میتواند در ساخت میلگردهای با مقاومت بالا برای سازههای بتن مسلح، پروفیلها و ورقها برای سازههای فولادی خاص و همچنین در قطعات ماشینآلات ساختمانی سنگین مانند جرثقیلها و تجهیزات حفاری کاربرد داشته باشد. استفاده از VCN در این بخش، ایمنی و دوام سازهها را در برابر نیروهای مخرب مانند زلزله و خستگی افزایش میدهد.

تفاوت فولاد VCN با سایر فولادها

فولاد VCN در مقایسه با بسیاری از فولادهای آلیاژی دیگر، دارای مزایای رقابتی است که آن را برای کاربردهای خاصی ایدهآل میسازد.

مزیت رقابتی فولاد VCN: ترکیبی منحصربهفرد از استحکام و چقرمگی

ویژگی برجسته فولاد VCN، ترکیبی منحصربهفرد از استحکام بالا و چقرمگی عالی است که به راحتی در بسیاری از فولادهای دیگر یافت نمیشود. در حالی که بسیاری از فولادهای با استحکام بالا ممکن است از چقرمگی کمتری برخوردار باشند و بالعکس، فولاد VCN با طراحی آلیاژی خاص خود، این دو ویژگی حیاتی را به بهترین نحو متعادل میسازد. این تعادل به آن اجازه میدهد تا در قطعاتی که تحت تنشهای شدید، ضربه و خستگی قرار دارند، عملکرد فوقالعادهای از خود نشان دهد. به عنوان مثال، در مقایسه با برخی فولادهای کربن-منگنز معمولی که ممکن است استحکام خوبی داشته باشند اما در برابر ضربه آسیبپذیرتر باشند، فولاد VCN به دلیل حضور عناصر آلیاژی مانند نیکل و مولیبدن، مقاومت به ضربه و چقرمگی بسیار بهتری را ارائه میدهد. این ویژگی، آن را برای کاربردهایی نظیر محورهای سنگین، میللنگها و چرخدندهها که نیاز به تحمل بارهای متناوب و مقاومت در برابر شکست دارند، ایدهآل میسازد.

فولاد VCN؛ فولادی با استحکام کششی بالا

فولاد VCN به عنوان یک فولاد آلیاژی عملیات حرارتی پذیر، با گریدهای مختلف خود نظیر VCN100، VCN150 و VCN200، خواص مکانیکی برتری از جمله استحکام بالا، سختی مطلوب و چقرمگی فوقالعاده را ارائه میدهد. قابلیت بالای آن در پذیرش عملیات حرارتی، امکان سفارشیسازی خواص برای کاربردهای گوناگون را فراهم میآورد. از قطعات حیاتی خودرو و ماشینآلات گرفته تا اجزای سازهای در ساختمانها، فولاد VCN به دلیل ترکیب منحصربهفرد خواص خود، انتخابی کلیدی در صنایع مدرن محسوب میشود و به طور مستمر به پیشرفت تکنولوژی و افزایش دوام محصولات کمک میکند.